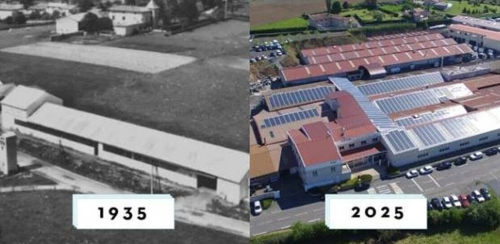

Basée à Parné-sur-Roc près de Laval dans la Mayenne (53), l'usine VIO (Vitrages Isolants de l'Ouest) a rejoint Riou Glass en 2009 et fêtera ses 50 ans en 2023. Champion du Made in France, Riou Glass possède 15 usines de transformation de verre plat, et fabrique aussi du verre float à couche mince et du verre feuilleté, dans l'usine Eurofloat en Isère(38). Tournée vers l'avenir, l'entreprise familiale avait engagé 4 millions d'euros en 2019 et début 2020, pour faire de son site historique de Boulleville dans l'Eure (27), un modèle de l'industrie 4.0. Au second semestre 2020, c'est au tour de VIO de bénéficier de 1,6 millions d'euros d'investissement, pour gagner en productivité grâce à l'automatisation de ses process.

Nouvel ERP pour réduire la perte matière

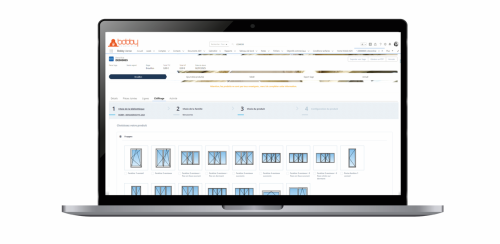

L’usine de transformation de verre plat VIO est l'un des fers de lance de Riou Glass. Elle produit chaque année pour les menuisiers, façadiers et vérandalistes, quelques 350 000 m² de vitrages isolants à hautes performances énergétiques et environnementales. Une part de ce nouvel investissement a servi à équiper le site Mayennais d'un nouveau progiciel de gestion intégrée Synerglass. Opérationnel depuis quelques mois, cet ERP permet d'augmenter le volume de production et de réduire les pertes matières ; un enjeu économique et environnemental majeur dans la fabrication de produits verriers. "Nous gardons pour objectif, 6 points de gain sur la perte matière" précise Rodney Litou qui dirige le site Riou Glass VIO.

Une chaîne de production 100% automatisée

Par ailleurs, en amont de la ligne d'assemblage, la chaîne de production a été automatisée à 100% au niveau de l'atelier de découpe, avec :

- 20 positions supplémentaires de stockage des plateaux de verre,

- le remplacement d'une table de coupe par une nouvelle de plus grande dimension (4500 x 3210 mm), entièrement automatisée et assurant un gain de 3 minutes par découpe de plateau float,

- 2 systèmes "ReMaster" pour la coupe du verre float et feuilleté, permettant un stockage horizontal automatisé des résiduels des plateaux; résiduels qui peuvent être réutilisés pour une découpe de verre de même type.

Au niveau du stockage, l’automatisation permet de gagner en efficacité, de réduire le volume des chutes, et de préserver la qualité des verres découpés. La manipulation a été automatisée elle aussi, grâce à 4 préhenseurs à ventouses évitant aux opérateurs de porter les vitrages. L’aménagement intérieur, la façade et la toiture ont par ailleurs été rénovés.